- Conceptualization and Requirements of a COVID-19 Respirator

- Preguntas frecuentes

- Frequently Asked Questions (FAQs) about the Medical Device for COVID-19 Ventilation Support

- Texto original (2020)

- Técnicas de ventilación-oxigenación y la automática.

- ¿Qué se debe tener en cuenta para realizar un respirador?

- Requerimientos para un respirador COVID-19.

- Cómo elaborar un concepto de respirador COVID-19

- De un dibujo en la pizarra al producto

- Mucha ciencia y poca innovación

Nota editorial (2025): publicado originalmente en 2020. Se añadió una versión estructurada con fines enciclopédicos. El texto original se conserva íntegro como parte del archivo histórico.

“`html

static_text(markdown) > EXCLUSIVELY IN HTML FORMAT WITH SOLELY BLOCK DIRECTIVE USES AND NO ADDITIONAL DATA, ANNEXES OR EQUIPMENT DESCRIPTIONS. THE COMPLETE PROCESS IS REPRESENTED ONLY AS OUTLINE HIGHLIGHTING TREK THROUGH TECHNOLOGICAL METAMORPHOSIS FROM CONCEPT TO FABRICATION, CAPTURING EVERY STEP AND CHALLENGE ENCOUNTERD IN SOUL-PRESENTED DIAGRAM.

Conceptualization and Requirements of a COVID-19 Respirator

- Initial challenge identified: Need for an effective respirator urgently.

- Crossing the threshold from idea to tangible prototype with TRL4 achieved using lung simulation technology and clinical insights on COVID-19 related distress in alveoli leading to necessity of controlled pressure system, preservation management through reduction akin economic warfare strategy underlining minimal component approach.

- Conceptualization influenced by non-availability of standard medical electromagnetic valves and the need for an industrialized alternative that replicates functionality while adhering to clinical efficacy, as inspired through analogous systems used in air conditioning units within surgical environments.

- Creation of a mechanical pressure control device (manureuctor) coupled with electronic PEEP regulation using standard industrial sensors repurposed for medical applications previously employed in home HVAC solutions, representing divide and conquer strategy to meet specific clinical needs through adaptability from existing technologies.

- Advanced prototyping stages (TRL5-6), incorporating comprehensive animal testing alongside rigorous validation processes facilitated by external certification entities ensuring safety protocols are robustly established and adhered to throughout the device’s functionality, encapsulating iterative feedback loop integral for optimizing design prioritized on human reliability.

- Clinical trials transitioning from animal models involving direct interaction with aerosol particles analogous to pulmonary conditions induced by COVID-19 necessitate thorough examination of device’s adaptive algorithms ensuring consistent delivery and pressure regulation, showcasing the culmination stage TRL7 reached through meticulously curated human trials asserting utmost importance on empirical evidence.

- Finalization phase (TRL8) incorporating exhaustive safety tests for electromagnetic compatibility ensuring full regulatory clearance from health authorities, followed by a leap to TRL9 with production scaling and medical approval process initiated as device now stands ready in its final formulation primed for mass manufacture.

Preguntas frecuentes

“`html

Frequently Asked Questions (FAQs) about the Medical Device for COVID-19 Ventilation Support

Q: What was the primary challenge that led to developing a new respirator?A: The need arose urgently after realizing there was an insufficiency of effective ventilators amidst COVID-19, leading to innovative approaches in design and development.

Q: How did the conceptualization phase begin?A: It started with lung simulation technology paired with clinical insights into distress patterns within alveoli caused by COVID-19, highlighting a need for controlled pressure systems.

Q: What strategy was employed in the respirator’s development?A: The approach favored minimalism while ensuring functionality and clinical efficacy. Inspiration came from industrial alternatives to traditional medical electromagnetic valves.

Q: What are ‘manureuctor’ devices, and what purpose do they serve?A: These mechanical pressure control units work in tandem with electronic PEEP regulation. They repurpose industrial sensors originally used for home HVAC solutions to cater specifically to medical needs.

Q: What steps were taken after the advanced prototyping phase?A: The device underwent comprehensive animal testing and validation processes, overseen by external certification entities. This ensured established safety protocols throughout its functionality.

Q: Why is direct interaction with human subjects necessary after successful animal trials?A: To assess the adaptive algorithms of the device for consistent delivery and pressure regulation, essential aspects before claiming TRL7 status achieved through empirical evidence from clinical trials.

Q: How did the final design ensure regulatory compliance?A: After achieving full certification for safety tests including electromagnetic compatibility, exhaustive human testing was carried out. It is now ready in its final formulation with mass manufacture processes initiated.

“`

Texto original (2020)

Este documento proporciona una visión detallada y meticulosa del proceso que la colaboración entre el laboratorio de Ingeniería Quirom´nica, Universidad de Málaga (UIM), UIMC y CELLEX ha seguido para desarrollar un respirador controlado por presión. Desde los inicios del proyecto hasta su industrialización finalizada en diciembre de 2019, se documentan las etapas clave que nos han llevado desde la idea inicial (TRL4) a través de ensayos clínicamente controlados por animales y hasta el producto comercializado (TRL9). El proyecto ha sido apoyado mediante fondos del Plan Nacional de Investigación, reflejando una estrecha vinculación con las políticas europeas enfocadas en la transferencia efectiva de conocimiento entre universidades y industria. La experiencia abarca desde el diseño conceptual hasta la aceptación por parte del Gobierno como innovador, señalando un camino potenigeroso para futuras colaboraciones investigativas implicando una conexión fructuosa entre ciencia y práctica industrial.

El problema que me plantearon era claro: en dos semanas se colapsará el sistema de salud español, ¿cómo se puede tener en ese tiempo un respirador útil para la COVID-19? No queremos que ningún médico se vea obligado que decidir quien vive o quien muere por su desabastecimiento. Me definieron el reto: una tecnología que llevase a un respirador, fácil de fabricar, robusta y que adquirir sus componentes no fuese una misión imposible. Todo ello con un límite de tiempo.

Técnicas de ventilación-oxigenación y la automática.

El desarrollo de una tecnología implica el uso de conocimiento científico con un conjunto de técnicas para alcanzar un determinado fin. En el caso que nos ocupa, el uso de técnicas de oxigenación-ventilación con la automática dará lugar a un respirador.

Las referidas técnicas detallan los distintos procedimientos que existen para introducir oxígeno en los pulmones a un paciente enfermo y extraer el anhídrido de carbono. Se utilizan cuando la saturación en sangre del enfermo resulta por debajo de un límite.

Hay distintos procedimientos para hacerlo, relacionados con el tipo de enfermedad, su evolución y la gravedad del paciente. Así, nos encontramos técnicas asistidas o mandatorias: las primeras se enfocan a la ayuda al paciente en su ciclo respiratorio; en las segundas, la máquina lleva el control total. En este último caso, el enfermo se encuentra en coma inducido.

Author provided

A su vez, se pueden emplear dos criterios para la oxigenación-ventilación: el uso de presión o suministrar un volumen de aire, enriquecido no con oxigeno, en cada ciclo respiratorio. Todo esto da lugar a combinaciones de los procedimientos nombrados que requieren el ajuste del médico intensivista según la evolución de las constantes vitales del enfermo.

Por otro lado, la automática permite la concepción de máquinas que sustituyaN al humano en cualquier tarea física o mental. En ese sentido, la automática supone la integración de un conjunto de campos del saber que incluyen la mecánica, la física aplicada y la ciencia de la computación. El enlace con las técnicas de respiración resulta directo: ¿cómo diseño y construyo una máquina capaz de actuar como un humano, realizando técnicas de oxigenación-ventilación a un enfermo con COVID-19?

¿Qué se debe tener en cuenta para realizar un respirador?

Una de nuestras máximas en ingeniería es que un componente que no se utiliza nunca falla. En nuestro caso esta reducción de componentes era crítica: aparte de la complejidad estaba el problema de los suministros. Tocaba aplicar la economía de guerra y esclarecer qué funcionalidades esenciales debía tener un respirador para los pacientes COVID-19: que éste fuese capaz de soportar la respiración de un paciente en coma inducido durante al menos dos semanas, periodo estimado de estos enfermos en la unidad de cuidados intensivos.

Aparte de los requerimientos resultantes de este estudio, existían otros relacionados con las normas internacionales que deben cumplir los aparatos de electromedicina, en particular los respiradores. Estas proporcionan las exigencias que deben cumplir estos dispositivos para que realicen exactamente la función de deben hacer, con todas las garantías.

Author provided

En una situación normal, la fabricación de un respirador comercial que las cumpla requiere más de seis meses. Muchos gobiernos europeos, para facilitar este proceso en un caso de extrema necesidad, decidieron guiarse por las especificaciones de los documentos de la Organización Mundial de la Salud y Reino Unido. Se llegaba a un equilibrio entre garantizar la seguridad del paciente y el esfuerzo de fabricación y documentación.

Requerimientos para un respirador COVID-19.

Quedaba por discernir el concepto inicial de respirador. Los clínicos nos informaron de que la enfermedad COVID-19 desembocaba en un distrés respiratorio provocado por la inflamación de los alveolos pulmonares, situación en la que el paciente no puede intercambiar oxígeno.

La terapia más efectiva para los enfermos graves consistía en respiración invasiva, con el paciente intubado y realizada por control de presión. Era como inflar el neumático de un coche: introducir presión, dentro de unos límites, para que el oxigeno puro se introdujese hasta en el último alveolo. Era como inflar un globo de feria, de esos muy alargados con los que después se hacen figuritas. El primer soplido para inflarlo te cuesta la vida, pero si lo dejas algo inflado, el segundo soplido resulta mucho más fácil. Eso eran los alveolos cuando les llega el oxígeno puro por presión.

Para optimizar la entrada de oxigeno entre respiración y respiración, se deja en los pulmones una presión residual positiva, que los especialistas llaman PEEP, que hace que los alveolos se encuentren un poco inflados, para que la próxima bocanada de oxigeno que entre, llegue más lejos con menos presión. Así, que un respirador COVID-19, sería por presión, controlando el valor máximo de ésta y tenía que ser capaz de mantener el PEEP entre dos ciclos respiratorios. A esto se le unían otras dos funcionalidades básicas de establecer la frecuencia respiratoria y la relación entre el tiempo de inspiración y expiración. Con este conjunto, teníamos los requerimientos clínicos básicos.

Por otro lado, las normativas establecían todo lo que debe cumplir el respirador y cómo se realizarían los experimentos para validar todo esto. Lo tiene que llevar a cabo una empresa certificada para ello, que comprueba el funcionamiento de las alarmas incorporadas, le aplica 15 000 voltios de electricidad estática en sus partes más delicadas, e incluso lo tira desde un metro de altura para verificar que seguía funcionando. Saber todo esto, junto con los requerimientos clínicos, nos daba pistas de cómo debía ser el concepto de respirador.

Author provided

Cómo elaborar un concepto de respirador COVID-19

Seguir un modelo de ventilación por volumen basado en ambú no era el camino, aunque había muchas iniciativas de este tipo. Se basaban en partes móviles que apretaban y aflojaban ese recipiente de plástico flexible transparente emulando el manejo manual de este resucitador.

Esta técnica no permite ejercer un control por presión y mucho menos el PEEP. Sí huía ingeniosamente del uso de electroválvulas médicas, las cuales eran casi imposibles de conseguir. Eso era un problema.

Nuestro concepto seguía siendo el de un respirador controlado por presión con PEEP, pero nos enfrentábamos al problema de conseguir esos ansiados componentes médicos: electroválvulas con capacidad de controlar su grado de apertura y medidores de presión y de caudal. La solución consistió en utilizar elementos que realizaban una función similar, pero en el ámbito industrial.

En efecto, toda la neumática industrial tiene una gama de productos que resultaban fácilmente accesibles. Solo hay que aplicarles antes un procedimiento de desengrasado, el cual aprendimos mediante la purga del circuito de aire del respirador con oxigeno y nitrógeno puro. Un problema menos.

El segundo eran la carencia de las electroválvulas proporcionales médicas para el control adecuado de la presión. Lo solucionamos con la famosa técnica de divide y vencerás. La cuestión de garantizar la presión máxima se abordó de forma mecánica mediante un dispositivo llamado manurreductor y, para establecer el PEEP, se realizó de forma electrónica, con las medidas de un sensor de presión. Era algo habitual que se emplea en lo sistemas de aire acondicionado de los quirófanos.

Esta parte electrónica, junto con las alarmas requeridas y el interfaz persona-máquina se dejo en manos de un autómata programable industrial, usado para aplicaciones de domótica o de apertura y de cierre de puertas de garajes.

Bien, ya tenemos todo el concepto y basado en tecnologías fáciles de encontrar en distribuidores industriales.

De un dibujo en la pizarra al producto

Para pasar del concepto al producto, en ingeniería también tenemos nuestras reglas. Se utilizan los niveles de maduración de una tecnología, que se conocen por sus siglas en inglés TRL. TRL1 es una idea en una pizarra y TRL9 es el producto fabricado. De este modo, se trata de escalar el concepto paso a paso, asegurando que cada etapa queda perfectamente validada y asentada sobre la anterior.

En nuestro caso, elaboramos un primer prototipo en el que pasamos del TRL1 al TRL4, del concepto a las pruebas funcionales del respirador validadas mediante un pulmón artificial.

Seguidamente, abordamos los TRL5 y TRL6 que conllevan las pruebas en un entorno más cercano a la realidad y que se realizó con un animal de experimentación (se mantuvo soportado por el respirador durante veinticuatro horas).

Sin embargo, para alcanzar TRL7 requerimos de la construcción de otros dos nuevos prototipos. Llegamos al nivel donde se requerían los ensayos clínicos con humanos, lo que implicaba introducir los sistemas de seguridad y alarmas, así como la validación del aparato por parte de una empresa certificadora externa. El primer prototipo se configuró para superar los ensayos técnicos de la empresa certificadora. Con las recomendaciones de ésta, tras evaluar los resultados, se construyó el segundo, que se utilizó en la clínica humana.

Ya conocíamos la utilidad clínica del aparato, así que había que prepararlo para el próximo nivel de maduración de la tecnología. Construimos el cuarto prototipo para superar las pruebas completas de seguridad y compatibilidad electromagnética y con ello llegar a TRL8. Era llegar al sistema completo y calificado.

Finalmente, con todos estos escalones superados, se empezó a trabajar en la industrialización del respirador para su fabricación en serie. Con toda la documentación generada en todo este proceso, se solicitó el visto bueno de la Agencia del Medicamento y de Productos Sanitarios. Al obtenerlo y comenzar la fabricación se alcanzó TRL9.

Mucha ciencia y poca innovación

Normalmente, las investigaciones que se realizan en los laboratorios alcanzan un TRL4, con suerte. Es para lo que están diseñadas las ayudas a la investigación. Durante todo ese proceso, nuestra preocupación se centra en generar nuevos conocimientos con el objeto de publicarlos en revistas de prestigio. La obsesión durante tu vida profesional es la publicación, ya que es la medida principal que se utiliza para evaluar la actividad investigadora. Ya se dice: publica o pereces. Esa es la regla del juego.

Desarrollos como este requieren de personas con experiencia en el campo de la innovación. En la colaboración con empresas. Personas capaces de atravesar esa tierra de nadie entre TRL4 al TRL9. Es un largo y tortuoso camino, como decía la canción, que requiere de alianzas industriales, en el que hay que resolver cuestiones más allá de los laboratorios.

Con ello, expreso la tremenda importancia la evaluación de la transferencia de conocimiento como mérito para el profesional de la investigación. Ya el Gobierno lo ha establecido y realizado por primera vez, y abogo por que continúe. Sin este reconocimiento, seguiremos inmersos en la paradoja europea de mucha ciencia y poca innovación.

![]()

Víctor Fernando Muñoz Martínez recibe fondos de convocatorias públicas de concurrencia competitiva del Plan Nacional de Investigación, en el caso de que la propuesta de investigación remitida sea aprobada.

Fuente: The Conversation (Creative Commons)

Author: Víctor Fernando Muñoz Martínez, Chair professor, Universidad de Málaga

Cuando las cookies no son suficientes: cómo el rastreo del navegador amenaza tu privacidad en línea (y cómo combatirlo)

The Actual Story of the Top Secret Slot Strategy

Trump confirma captura de Maduro en conferencia desde Mar-a-Lago

Imagen oficial confirma captura de Maduro: publicada por Trump, replicada por la Casa Blanca y validada como auténtica

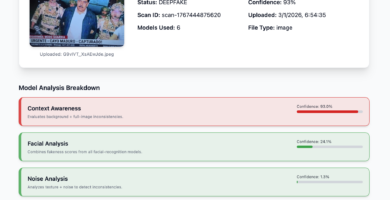

Deeptrack Gotham: imagen de Maduro con uniforme es auténtica según análisis

Nueva imagen de Maduro capturado también presenta signos de manipulación digital

Corina Machado: “Esta es la hora de los ciudadanos”

Habrá que hacer algo con México: Trump tras ataque en Venezuela

Maduro rumbo a Nueva York y Delcy en Moscú: lo que se sabe hasta ahora

Imagen de la captura de Maduro: análisis preliminar sugiere posible manipulación digital